E-mail: web@kota.sh.cn

E-mail: web@kota.sh.cn

Telefono: 0515-83835888

Telefono: 0515-83835888

Nel panoama industriale moderno, pochi materiali riescono a essere così onnipresenti e strategicamente vitali come lamina di rame elettrodepositata . Si tratta di un elemento fondamentale che è alla base sia della rivoluzione digitale, fungendo da percosi conduttivi in ogni circuito stampato (PCB), sia della transizione energetica globale, agendo come collettore primario di corrente nei sistemi di prossima generazione. Attrezzatura per batterie al litio .

Spinto da una domanda senza precedenti di veicoli elettrici (EV), stoccaggio di energia su scala di rete e tecnologie di comunicazione ad alta velocità, il mercato globale dei fogli di rame elettrodepositati sta vivendo una crescita esponenziale. Tuttavia, la produzione di questo materiale, che è più sottile di un capello umano ma sufficientemente resistente da resistere alla manipolazione industriale, dipende in larga misura dalle competenze di produzione proprietarie e, soprattutto, dall’ingegneria di precisione del macchina per lamina di rame e l'intero Linea di produzione di fogli di rame . La qualità, la capacità e l’efficienza di queste macchine determinano direttamente le prestazioni e la resilienza della catena di fornitura dell’intero nuovo settore energetico.

Questo rapporto approfondisce i meccanismi di come lamina di rame elettrodepositata è fatto, perché le sue caratteristiche sono così vitali e la corsa tecnologica tra i produttori per costruire il più sofisticato macchina per lamina di rame in grado di soddisfare le esigenze prestazionali di domani.

L'ascesa di Lamina di rame ED da merce a risorsa strategica è dovuto alla sua combinazione unica di estrema sottigliezza, elevata conduttività e flessibilità meccanica, che lo rendono insostituibile in due applicazioni chiave ad alta crescita.

Nelle celle agli ioni di litio utilizzate nei veicoli elettrici e nello stoccaggio di energia, Lamina di rame ED funge da collettore di corrente anodica. Le sue funzioni primarie includono:

Trasporto efficiente degli elettroni: Grazie alla bassa resistività elettrica del rame, garantisce una perdita di energia minima poiché gli elettroni fluiscono durante i cicli di carica e scarica, incidendo direttamente sull'efficienza della batteria e sulla gestione termica.

La corsa al diradamento ultra: L’industria si sta spingendo incessantemente verso fogli più sottili, da 8 μm fino a 6 μm, 4,5 μm e persino tentando 3,5 μm. Ogni riduzione micrometrica dello spessore della lamina di rame si traduce in un volume maggiore per i materiali attivi degli elettrodi (ad esempio grafite o silicio), aumentando così direttamente la durata della batteria. densità di energia e, successivamente, l’autonomia del veicolo elettrico. Questa ricerca di un foglio ultrasottile garantisce stabilità e precisione macchina per lamina di rame un requisito non negoziabile.

Resilienza meccanica: La lamina deve sopportare centinaia o migliaia di cicli di espansione e contrazione del volume mentre gli ioni di litio si intercalano e deinterlacano nel materiale dell'anodo. Ciò richiede proprietà anti-fatica superiori ed elevata resistenza alla trazione, che sono controllate dal processo di elettrodeposizione.

Nei dispositivi elettronici, dagli smartphone alle server farm, Lamina di rame ED viene laminato su substrati per formare PCB. Con l’aumento della velocità dei dati (5G, AI e cloud computing), le esigenze sulla lamina si stanno evolvendo dalla semplice conduttività alla complessa integrità del segnale:

Integrità del segnale ad alta frequenza: La trasmissione fluida e precisa dei segnali ad alta frequenza è gravemente influenzata dalle caratteristiche della superficie della lamina. Qualsiasi rugosità sulla superficie del rame aumenta l'impedenza e la dispersione del segnale, portando a perdita di segnale (perdita del conduttore) e diafonia.

Adesione senza compromessi: La lamina deve aderire fortemente alla resina organica o al substrato ceramico, richiedendo una superficie ruvida, ma questa rugosità deve essere ridotta al minimo per preservare l'integrità del segnale. Il Linea di produzione di fogli di rame deve quindi gestire un compromesso critico tra resistenza alla pelatura (adesione) e perdita del conduttore (levigatezza).

La fabbricazione di Lamina di rame ED è un capolavoro di ingegneria chimica, meccanica di precisione e controllo elettrico, incentrato sugli specialisti macchina per lamina di rame . Il processo è continuo, attivo 24 ore su 24, 7 giorni su 7 per soddisfare la domanda globale, ed è suddiviso nella fase di elettrodeposizione e nella successiva fase di trattamento superficiale.

Questo è il processo metallurgico principale in cui nasce la lamina di rame.

Cos'è il processo di elettrolisi?

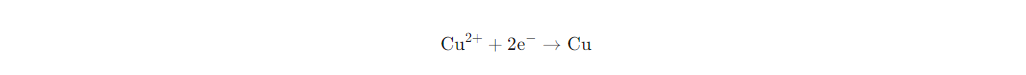

Il processo utilizza l'elettrolisi continua per ridurre gli ioni rame disciolti da una soluzione di solfato di rame (l'elettrolita) su una superficie catodica rotante utilizzando una corrente continua controllata. La reazione chimica al catodo è:

Il ruolo centrale del tamburo catodico in titanio: Il macchina per lamina di rame è definito dalla sua massiccia, ad alta velocità tamburo catodico in titanio . Il titanio viene scelto per la sua eccezionale inerzia (resistenza alla corrosione) e per il fatto che il rame non si lega ad esso in modo permanente. Questa caratteristica antiaderente consente al foglio di rame continuo appena depositato di essere staccato in modo pulito mentre il tamburo ruota. La superficie del tamburo deve essere lucidata con una levigatezza a specchio per garantire che la lamina di rame risultante abbia la bassa rugosità necessaria per le applicazioni ad alta frequenza.

Controllo della struttura tramite densità di corrente e additivi: Il quality of the Lamina di rame ED —la sua resistenza, duttilità e ruvidità—è altamente sensibile ai parametri di processo:

Densità di corrente: Il rate at which the copper is deposited is controlled by the current density. Higher current densities increase production speed but can lead to a coarser, non-uniform crystalline structure, potentially reducing the foil's mechanical strength and uniformity. Precision control of the current across the entire wide surface of the drum is paramount.

Additivi organici (la salsa segreta): Il electrolyte contains meticulously chosen trace organic additives (such as glue, thiourea, or levelers). These chemicals adsorb onto the copper deposition front, inhibiting random crystal growth and encouraging the formation of ultra-fine, uniform grain structures. These additives are the primary mechanism for fine-tuning the foil’s mechanical properties and ensuring optimal surface smoothness.

Dopo che la “lamina grezza” è stata rimossa dal tamburo, procede attraverso una complessa serie di placcature e bagni chimici per prepararla all'incollaggio e alla protezione. Questo è fondamentale per la sua funzione in Attrezzatura per batterie al litio e PCB.

Trattamento Irruvidimento (L'Ancora): Per un lato della lamina (il lato "opaco"), viene applicato un processo di elettroplaccatura su microscala per depositare minuscole particelle di rame dendritiche (spesso denominate "noduli" o "protuberanze"). Questa rugosità controllata aumenta notevolmente l'area superficiale e la capacità di incastro meccanico, fondamentale per ottenere l'effetto massimo forza della buccia necessario per la laminazione o il rivestimento degli elettrodi.

Densificazione e passivazione: Il rough nodules are then locked in place with a thin layer of dense copper plating. Finally, a strato di passivazione (spesso coinvolgendo composti di zinco o cromo). Questo strato aumenta significativamente la resistenza del foglio al calore e all'ossidazione, permettendogli di sopravvivere alle alte temperature incontrate durante la laminazione del PCB o l'essiccazione degli elettrodi in Attrezzatura per batterie al litio produzione.

Il single most critical variable controlled by the Linea di produzione di fogli di rame , oltre lo spessore, è rugosità superficiale (

Nell'elettronica avanzata (operante sopra 1 GHz), il effetto pelle domina, facendo sì che il flusso di corrente si concentri vicino alla superficie del conduttore di rame.

Il Roughness Penalty: Se la superficie è ruvida, il percorso effettivo che il segnale ad alta frequenza deve percorrere è ondulato, rendendo la lunghezza del percorso effettivo più lunga della lunghezza geometrica. Questa maggiore lunghezza del percorso porta direttamente a livelli più alti perdita del conduttore (attenuazione del segnale).

Il Smooth Foil Demand: Di conseguenza, per le applicazioni ad alta frequenza, la richiesta è di Profilo molto basso (VLP) or Profilo ultra basso (ULP) lamina, che riduce al minimo la rugosità per garantire un flusso del segnale più fluido, una minore perdita di trasmissione e una migliore integrità del segnale. Il macchina per lamina di rame deve quindi produrre una lamina di base estremamente liscia che può ricevere solo il minimo trattamento di irruvidimento necessario per l'adesione.

Nella produzione di batterie, i requisiti sono duplici:

Adesione (lato ruvido): Il surface roughness ensures strong mechanical bonding between the copper current collector and the anode slurry (e.g., graphite or silicon). Without sufficient roughness, the anode material would delaminate during battery cycling or manufacturing stress, leading to capacity fade and failure.

Resistenza (lato liscio): Il side facing the separator must be smooth to minimize potential internal short circuits and ensure uniform pressure distribution during winding/stacking.

Il Linea di produzione di fogli di rame deve precisamente progettare a rugosità differenziale dove il lato di adesione è strutturato in modo ottimale riducendo al minimo l'impatto sulla resistenza e sullo spessore complessivi delle cellule.

Il future of Lamina di rame ED la produzione è definita da tre sfide interconnesse che richiedono una profonda collaborazione tra scienza metallurgica e ingegneria meccanica nella progettazione del futuro macchina per lamina di rame .

Spingere lo spessore della lamina al di sotto di 4,5 μm introduce un'enorme instabilità. Una fluttuazione microscopica della densità di corrente, della temperatura o della velocità del tamburo può causare istantaneamente fori di spillo, lacerazioni o variazioni di spessore localizzate. Di nuova generazione macchina per lamina di rame la tecnologia sta adottando:

Sistemi APC avanzati: Abilitati sensori multipunto in tempo reale e intelligenza artificiale (AI). Controllo automatico del processo (APC) sono necessari sistemi per monitorare e regolare i parametri critici (corrente, temperatura, concentrazioni di additivi) in pochi microsecondi per mantenere la perfetta uniformità su fusti di grandi dimensioni.

Precisione del tamburo migliorata: I tamburi in titanio devono essere prodotti con una concentricità e una planarità superficiale quasi perfette, richiedendo tecniche avanzate di bilanciamento dinamico e lucidatura per gestire la rotazione ad alta velocità senza vibrazioni che interrompono il nascente strato di rame.

Poiché i produttori di veicoli elettrici aumentano la durata e le prestazioni della batteria in condizioni di ricarica rapida, la domanda di Alta resistenza, alto allungamento (HSHE) Lamina di rame ED sta crescendo.

Il Trade-off: Storicamente, l’aumento della resistenza spesso diminuisce l’allungamento (duttilità). Il foil HSHE richiede entrambi. Per raggiungere questo obiettivo è necessario un controllo preciso sull'orientamento (struttura) dei cristalli di rame e sulla dimensione dei grani durante l'elettrodeposizione.

Innovazione nella chimica degli elettroliti: Questo cambiamento richiede nuovi pacchetti di additivi e composizioni elettrolitiche specializzate per progettare le microstrutture desiderate che mantengano l’integrità meccanica massimizzando al tempo stesso la duttilità: un’area centrale di ricerca e sviluppo all’interno Linea di produzione di fogli di rame produttori.

Man mano che l’utilizzo del rame aumenta, la sostenibilità diventa fondamentale. Futuro linea di produzione di fogli di rame i progetti devono concentrarsi sulla riduzione del consumo energetico e degli sprechi di materiali:

Efficienza energetica: Il electrolysis process is highly energy-intensive. Innovations like higher current efficiency and reduced ohmic losses in the macchina per lamina di rame la progettazione è essenziale per ridurre l’impronta di carbonio complessiva di Attrezzatura per batterie al litio produzione.

Riduzione dei rifiuti: La riduzione dei fori di spillo e degli strappi nella produzione di fogli ultrasottili riduce al minimo gli scarti e massimizza l'utilizzo dei materiali, migliorando la competitività dei costi e l'impatto ambientale.

Il macchina per lamina di rame non è più solo un pezzo di attrezzatura; si tratta di un complesso reattore chimico e di un sistema meccanico di precisione che si colloca al centro delle future economie dell’energia e dell’informazione. La corsa per padroneggiare questa tecnologia definisce la competitività globale nei settori più strategici del 21° secolo.